今年以來,在公司的全面部署和引領下,煉鋼廠牢牢抓住技術進步這個助推企業發展的“牛鼻子”,提升煉鋼工序產品質量,助力提質增效工作不斷攀升新臺階,為企業高質量發展筑牢根基,贏得先機。

溫度是煉鋼順行生命線

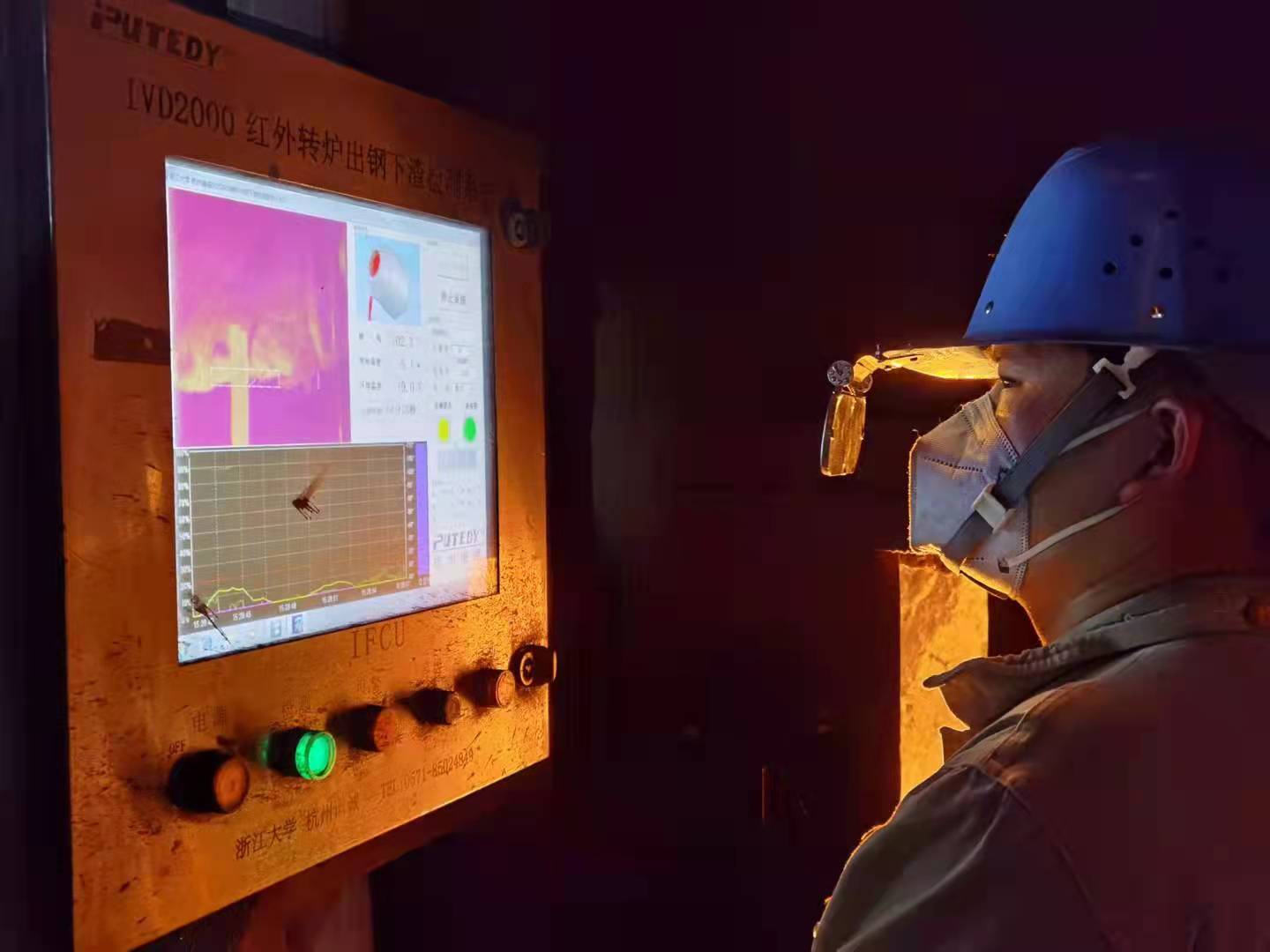

精準控制鋼水溫度既是連鑄生產穩定的重要保障,也是降低生產成本、改善鋼坯質量的先決條件。在很長的一個時期,為了保證生產的持續性,轉爐出鋼溫度一直控制較高,導致冶煉過程能耗損失大,同時鐵水、合金等原材料消耗高,轉爐吹煉過程對爐襯侵蝕加劇,以及引起成品鋼水中氣體和夾雜物增多惡化鋼水質量。簡言之,較高出鋼溫度的操作模式對煉鋼生產有百害而無一利。同時,出鋼溫度偏低,伴隨合金化加料、吹氬攪拌及鋼水轉運過程的溫降,時常又會鋼水吊至連鑄平臺導致開澆引流過程困難甚至生產中斷,這就是出鋼溫度控制合適與否決定著滾滾鋼水能否澆鑄“成材塑型”的關鍵點。

為實現出鋼溫度的降低,煉鋼廠從確保鋼包100%加蓋保溫、改進烘烤器燒嘴促進鋼包烘烤溫度達到1200℃、維護調整轉爐出鋼口套管及優化出鋼角度、優化生產組織緊密、提高操作水平、增加連鑄保護套管烘烤等方面著手,使出鋼溫度降低40-50℃,對穩定生產節奏、改善鋼水質量產生顯著的效果,同時減少鋼水熱損失、降低耐材消耗成本等,每年可降本創效約150萬元。

目前,轉爐煉鋼出鋼溫度合理控制措施在持續實施,已達到同行業同類型企業的先進水平,將作為煉鋼生產一項長期的降本增效工作。

降本增效是企業生存之本

2022年以來,面對深挖內潛、降成本的目標導向,煉鋼廠通過對硅鐵合金、釩氮合金的市場價格和合金化效果進行性價比測算,調整HRB400E鋼種的合金化模式,以復合釩氮部分替代釩氮合金,并根據品規調整加入比例,以達到優化合金種類及配比,實現成分達標的前提下,降低轉爐合金成本的目的。

按照公司全工序降本的任務安排,煉鋼廠在推進開展合金優化控成本相關的技術進步項目基礎上,圍繞各元素成分與鋼材性能之間的貢獻及關聯影響,緊盯合金鋼“窄區間”和元素含量合理調整,對于不同品規以“提碳降錳”、“提錳降釩”確保合金成分穩定達標,不誘發軋制鋼材性能降低的情況下,引導合金種類及配加量調整,逐步實現HRB400E鋼種多規格的合金優化,成本再降低3元/噸,預計每年產生效益1000萬元以上。

新品開發是企業轉型升級的探路石

在公司成立之初,以建材為主的生產模式,隨著常規建材區域市場供應飽和,產品同類競爭加劇,階段性效益較低甚至虧損狀態,近年來,漢鋼公司積極響應集團轉型升級、新品開發生產的各項戰略的落地,在公司的周密組織下,煉鋼廠以優化工藝、提質量、增品種為目標,重點圍繞彈簧用硬線鋼(60#、65#、70#)以及鋼絲鋼絞線鋼YL82B等高碳鋼,橋梁沉井管樁用30MnSi、焊絲用盤條ER70S-6等區域市場緊俏產品,按參照標準、解析研發方案、轉化冶煉生產技術方案、小批試產到連續批量生產的分階段、躍升式新品鋼開發生產流程,在煉鋼廠各級領導的鼎力支持和生產、技術人員的不懈努力,實現了近十個品規新鋼種的穩定生產。

在新品開發過程中,煉鋼廠緊抓“走出去、請進來”的方式,認真對標先進,積極邀請外部專家,從學習和交流中不斷優化現有生產工藝,借鑒同類工藝提升措施和經驗,逐步提高設備保證能力,實現了多個品規鋼種的內部轉產,同時,還把焊接用H08A鋼、45#鋼、40Cr以及熱處理用高強鋼T63E新品種進行了一定量的試產開發,其工藝探索和質量控制已積累一定經驗,為今后公司乃至陜鋼品種開發、轉型發展奠定了扎實的基礎。(煉鋼廠 曹振民)